"지능형 캡핑 머신 자동화"는 첨단 기술과 시스템을 통합하여 간소화하는 것을 의미합니다.캡핑 과정, 효율성을 향상시키다전반적인 성능이 향상되었습니다. 캡핑 머신의 지능형 자동화에서 가장 중요한 측면은 다음과 같습니다.

지능형 자동화를 통해 캡핑 머신에 캡을 자동으로 공급할 수 있습니다.캡 엘리베이터, 진동식 볼 피더, 그리고로봇 픽앤플레이스 시스템이를 달성하는 데 사용할 수 있습니다. 캡 공급 과정을 자동화하면 수동 작업의 필요성을 줄이는 동시에 캡 배치 속도와 정확도를 높일 수 있습니다.

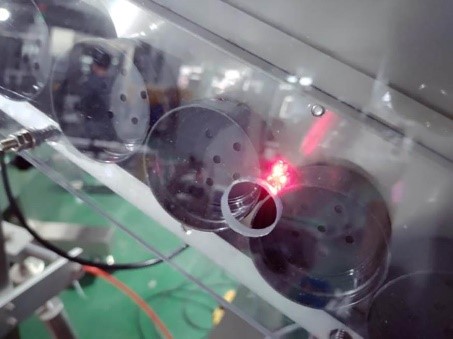

센서 기반 캡 감지:

지능형 캡핑 기계는 다음을 감지합니다.있음, 위치, 그리고용기의 캡 방향센서와 비전 시스템을 사용합니다. 이를 통해 캡 정렬 및 배치가 정밀하게 보장되어 정렬 불량이나 캡핑 오류 위험이 줄어듭니다.

적응형 캡핑 메커니즘:

고급 자동화 기술을 통해 캡핑 머신이 다른 환경에 적응할 수 있습니다.캡 크기, 모양, 그리고재료. 기계는 다양한 캡을 수용하기 위해 설정을 자동으로 조정할 수 있습니다.조절 가능한 캡핑 메커니즘 통합, 수동 조정의 필요성을 제거합니다.그리고전환 중 가동 중지 시간 감소.

토크 제어 및 모니터링:

캡핑 공정 중 지능형 자동화 시스템은 정밀한 토크 제어를 가능하게 합니다. 모터 구동 캡핑 헤드의 토크 센서는 일관되고 정확한 토크 적용을 통해 캡의 과조임이나 미조임을 방지하는 동시에 적절한 밀봉을 보장합니다. 실시간 토크 모니터링은 이상이나 편차를 즉시 감지하여 제품 품질을 보장하고 누출과 같은 문제를 방지합니다.

라인 제어 시스템 통합:

지능형 캡핑 기계는 전체 생산 라인 제어 시스템에 완벽하게 통합될 수 있습니다. 이러한 통합을 통해 동기화가 가능합니다.운영, 데이터 교환, 그리고 다른 장비와의 조정 등충전기, 라벨링 기계, 그리고컨베이어. 더 많은 것을 허용합니다효율적인 생산 공정, 병목 현상 감소, 그리고실시간 모니터링그리고캡핑 작업 제어.

데이터 모니터링 및 분석:

지능형 캡핑 기계 자동화 시스템은 캡핑 작업 데이터를 수집하고 분석할 수 있습니다.토크 레벨, 캡 배치 정확도, 생산 속도, 그리고장비 성능모두 포함됩니다. 이 데이터는 최적화를 위한 귀중한 통찰력을 제공하기 위해 분석될 수 있습니다.캡핑 과정, 잠재적인 문제 식별, 그리고 개선전반적인 효율성과 품질.

원격 모니터링 및 유지관리:

일부 지능형 캡핑 기계에는 원격 모니터링 기능이 있어 운영자 또는 기술자가 원격으로 모니터링할 수 있습니다.기계 성능, 문제를 진단하다, 그리고유지 관리 또는 문제 해결 수행이를 통해 가동 중지 시간이 줄어들고, 대응 시간이 향상되며, 전반적인 장비 유지 관리 및 가동 시간이 늘어납니다.

제조업체는 다음과 같은 이점을 얻을 수 있습니다.생산성 증가, 품질 관리가 개선됩니다, 노동 요구 감소, 그리고향상된 운영 효율성캡핑 기계에 지능형 자동화를 통합함으로써, 더욱 효율적이고 신뢰할 수 있는 캡핑 공정이 가능해져 생산 운영의 전반적인 성공에 기여합니다.

게시일: 2023년 5월 24일